在现代工业制造中,表面涂装技术对产品的质量、耐久性和生产效率具有重要影响。传统的喷涂方法(如空气喷涂、无气喷涂等)曾长期占据主导地位,但随着技术进步,静电喷塑(静电粉末喷涂)逐渐成为工业领域的工艺。本文将从效率、成本、环保性、涂层质量等多个维度对比静电喷塑与传统喷涂,分析工业制造更青睐前者的原因。

静电喷塑是一种干式涂装技术,其核心原理是利用静电吸附将带电的粉末涂料喷涂到工件表面,随后通过高温固化形成涂层。具体流程包括:

粉末带电:粉末涂料在喷枪中被施加高压静电(通常50-100kV),使其带正电或负电。

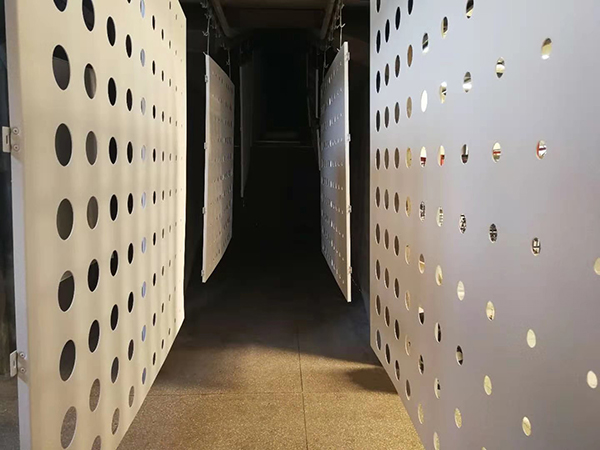

吸附成膜:带电粉末在电场作用下均匀吸附到接地的工件表面。

高温固化:工件进入烘烤炉,粉末熔融并交联固化,形成坚固的涂层。

传统喷涂(如空气喷涂、高压无气喷涂)采用液态涂料(溶剂型或水性),通过喷枪雾化后附着在工件表面,再经过自然或加热干燥成膜。其特点是:

溶剂挥发:涂料中含有大量有机溶剂(VOCs),喷涂时挥发,影响环境和健康。

依赖人工技巧:喷涂均匀性受操作者经验影响较大,易产生流挂、橘皮等缺陷。

多层喷涂:通常需要底漆、面漆等多道工序,耗时较长。

静电喷塑:粉末吸附率可达95%以上,未吸附的粉末可回收再利用,材料浪费少。

传统喷涂:涂料利用率仅30%-60%,大量涂料因过喷而浪费,且溶剂无法回收。

工业影响:在批量生产中,静电喷塑可显著降低涂料成本,尤其适合汽车、家电、金属家具等行业。

附着力:静电喷塑涂层经高温固化,与基材结合更牢固,耐磨、耐腐蚀性更强。

厚度均匀性:静电吸附使粉末自动覆盖工件各个角落,包括复杂几何形状,而传统喷涂易出现死角或厚度不均。

无溶剂缺陷:传统喷涂易产生气泡、流挂等问题,而粉末涂层固化后更平整光滑。

典型应用:如铝合金门窗、农机设备、户外金属结构等需要高耐久涂层的领域。

零VOCs排放:静电喷塑不使用有机溶剂,避免传统喷涂的VOCs污染,符合欧盟RoHS、REACH等环保法规。

无火灾风险:粉末涂料无易燃溶剂,储存和施工更安全。

减少危废处理:传统喷涂的废漆、溶剂属于危险废物,处理成本高,而粉末可回收,废料少。

政策驱动:随着全球环保法规趋严(如中国“双碳”目标),静电喷塑成为绿色制造的优选方案。

单次成膜:静电喷塑通常一次喷涂即可达到所需厚度(60-120μm),而传统喷涂需多次喷涂(底漆+面漆)。

自动化程度高:静电喷塑易于与机器人,实现全自动涂装,减少人工干预。

固化时间短:粉末涂料在180-200℃下10-20分钟即可固化,比传统油漆的自然干燥或低温烘烤更快。

工业案例:汽车轮毂、家电外壳(如洗衣机、冰箱)等大规模生产广泛采用静电喷塑流水线。

虽然静电喷塑的初始设备投资较高,但长期来看:

节省涂料成本:粉末利用率高,且无需稀释剂。

减少返工:涂层缺陷率低,降低修复成本。

维护简单:喷枪无堵塞问题,设备寿命更长。

尽管静电喷塑优势明显,传统喷涂仍有一定应用空间:

小批量、多品种生产:换色方便的液体喷涂更适合灵活需求。

特殊效果涂层:如金属闪光漆、仿古做旧等,粉末涂料难以实现。

非金属基材:静电喷塑通常用于金属工件,而传统喷涂可应用于塑料、木材等。

综合来看,静电喷塑在效率、成本、环保性、涂层质量等方面超越传统喷涂,尤其适合大规模、高要求的工业制造场景。随着环保法规收紧和自动化技术发展,静电喷塑的应用范围将进一步扩大,成为表面处理领域的主流技术。而传统喷涂则会在艺术涂装、小批量定制等细分市场保留一席之地。对于企业而言,升级静电喷塑不仅是技术迭代,更是提升竞争力、实现可持续发展的关键举措。

您好,欢迎莅临安徽鹰冠,欢迎咨询...

触屏版二维码 |